Glasfaserverstärkter Kunststoff (FRP) ist eine neue Art von Verbundwerkstoff, der in den späten 1960er Jahren von Schiffen hergestellt wurde und sich durch geringe Masse, hohe Festigkeit, Korrosionsbeständigkeit und die Eigenschaften der Plastizität auszeichnet. Nach jahrzehntelanger Entwicklung sind FRP-Materialien in der Schifffahrt weit verbreitet Bau von kleinen und mittelgroßen Booten. Insbesondere in den letzten Jahren wurde es häufig auf Yachten, Hochgeschwindigkeitsbooten und Touristenpassagierbooten eingesetzt. Dieser Artikel konzentriert sich auf den Bau- und Formprozess von FRP-Schiffen – Harzvakuumeinführungsmethode.

1 Einführung in die Technologie

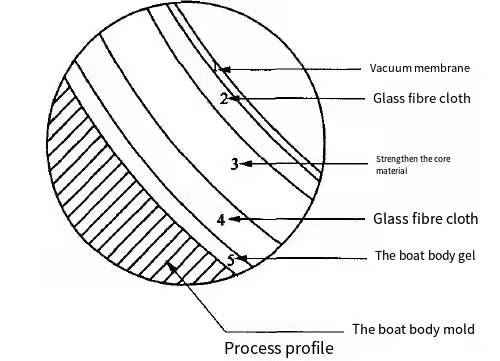

Die Harz-Vakuum-Importmethode besteht darin, vorab verstärkte Fasermaterialien auf die starre Form zu legen und dann den Vakuumbeutel auszubreiten. Das Vakuumpumpsystem erzeugt einen Unterdruck im Formhohlraum und legt mithilfe des Vakuumdrucks ungesättigtes Harz durch das Rohr in eine Faserschicht ,Benetzungsverhalten von ungesättigtem Polyesterharz für Fasermaterial. Schließlich wird die gesamte Form gefüllt, das Vakuumbeutelmaterial wird nach dem Aushärten entfernt und das gewünschte Produkt wird aus der Formentformung erhalten. Das Handwerksprofil ist unten dargestellt.

Das Vakuum-Einführungsverfahren ist eine neue Technologie zum Formen und Bauen großer Boote durch die Schaffung eines geschlossenen Systems in einer einzigen starren Matrize. Da dieses Verfahren aus dem Ausland eingeführt wird, gibt es auch eine Vielzahl von Namen in der Benennung, wie z. B. Vakuumimport , Vakuumperfusion, Vakuuminjektion usw.

2.Prozessprinzip

Die spezielle Technik des Vakuumimports basiert auf der Theorie der Hydraulik, die 1855 von The French Hydraulics Darcy entwickelt wurde, nämlich dem berühmten Darcy-Gesetz: t=2hl/(2k(AP)), wobei t die Harzeinführungszeit ist bestimmt durch vier Parameter;h ist die Viskosität des Harzes, die die Viskosität des Harzes bestimmt, z ist die Einfuhrlänge, bezieht sich auf den Abstand zwischen Harzeinlass und -auslass, AP ist die Druckdifferenz, bezieht sich auf die Druckdifferenz zwischen innerhalb und außerhalb des Vakuumbeutels, k ist Permeabilität und bezieht sich auf die Parameter der Harzinfiltration durch Glasfaser- und Sandwichmaterialien. Gemäß dem Darcy-Gesetz ist die Harzeinfuhrzeit proportional zur Harzeinfuhrlänge und -viskosität und umgekehrt proportional zur Druckdifferenz zwischen innerhalb und außerhalb des Vakuumbeutels und die Durchlässigkeit von Fasermaterial.

3.Technologischer Prozess

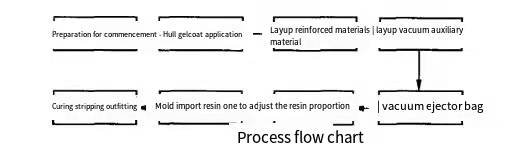

Der spezifische Verarbeitungsprozess des Spezialagenten ist wie folgt.

Erste,Beginnen Sie mit den Vorbereitungsarbeiten

Zunächst werden je nach Formlinie und Größe des Schiffes Stahl- oder Holzformen hergestellt. Die Innenoberflächenbehandlung der Formen muss eine hohe Härte und einen hohen Glanz gewährleisten, und der Rand der Formen muss zur Erleichterung mindestens 15 cm betragen Das Verlegen von Dichtungsbändern und Rohrleitungen. Tragen Sie nach dem Reinigen der Form Entformungsmaterial auf, Sie können Entformungswachs auftragen oder Entformungswasser abwischen.

zweite,Rumpf-Gelcoat auftragen

Entsprechend den Anforderungen der Schiffsproduktion wird die Innenfläche der Form mit Gelcoat-Harz beschichtet, das einen Katalysator-Promotor enthält, der als Produkt-Gelcoat oder polierter Gelcoat verwendet werden kann. Zur Wahl stehen Phthalat, m-Benzol und Vinyl. Handbürste und Spray kann für den Bau verwendet werden.

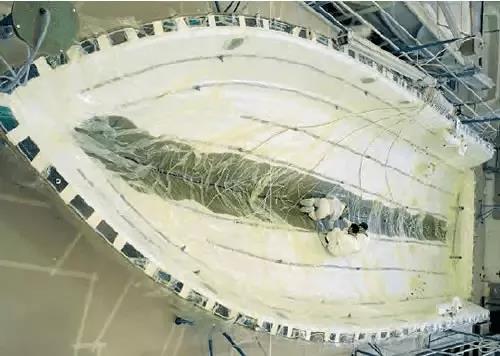

Tdrittens,Layup-verstärktes Material

Zuerst werden je nach Rumpflinie und Grundstruktur das Verstärkungsmaterial und das Skelettkernmaterial geschnitten und dann entsprechend dem Lay-up-Zeichnungs- und Formungsprozess in die Form gelegt. Die Auswirkung von Verstärkungsmaterial und Verbindungsmodus auf den Harzfluss Der Zinssatz muss berücksichtigt werden.

Fnächtlich,Vakuum-Hilfsmaterial auflegen

Auf das in der Form eingelegte verstärkte Material wird zuerst das Abstreiftuch, dann das Umleitungstuch und schließlich der Vakuumbeutel gelegt, der durch den Siegelstreifen verdichtet und verschlossen wird. Bevor Sie den Vakuumbeutel schließen, achten Sie sorgfältig auf die Richtung des Vakuumbeutels Harz- und Vakuumleitung.

Fifth,Staubsaugen Sie den Beutel

Nachdem das Einlegen der oben genannten Materialien in die Form abgeschlossen ist, wird das Harz in das Spannrohrsystem eingeführt und mit der Vakuumpumpe das gesamte System abgesaugt. Die Luft im System wird so weit wie möglich evakuiert Die gesamte Luftdichtheit wird überprüft und die Leckstelle wird vor Ort repariert.

Sixter,Mischharzverhältnis

Nachdem das Vakuum im Beutel eine bestimmte Anforderung erreicht hat, werden Harz, Härter und andere Materialien je nach Umgebungsbedingungen, Produktdicke, Ausbreitungsfläche usw. in einem bestimmten Verhältnis verteilt. Das vorbereitete Harz sollte eine geeignete Viskosität aufweisen Gelzeit und erwarteter Aushärtungsgrad.

Siebtens: Formeinleitungsharz

Das vorbereitete Harz wird in die Druckpumpe eingefüllt und durch vollständiges Rühren werden die Blasen im Harz entfernt. Anschließend werden die Klammern der Reihe nach entsprechend der Einfüllreihenfolge geöffnet und die Harzführung durch ständige Anpassung des Pumpendrucks realisiert um die Dicke des Schiffskörpers effektiv zu kontrollieren.

EAcht,Aushärtende Abisolierausrüstung

Nachdem das Einbringen des Harzes abgeschlossen ist, sollte der Rumpf vor dem Entformen eine Zeit lang in der Form verwendet werden, um die Aushärtung des Harzes zu ermöglichen, im Allgemeinen nicht weniger als 24 Stunden, sofern die Bacor-Härte mindestens 40 beträgt.Nach dem Entformen sollten die notwendigen Stützmaßnahmen getroffen werden, um Verformungen zu vermeiden. Nach der vollständigen Erstarrung wurde mit dem Schließen und Ausrüsten des Rumpfes begonnen.

4 Analyse der Vor- und Nachteile der Verfahrenstechnik

A.Vorteile der Verfahrenstechnik

Als neuartige Formtechnologie beim Bau von FVK-Behältern bietet das Vakuumeinbringungsverfahren große Vorteile gegenüber dem herkömmlichen manuellen Pastenverfahren.

A1 Die strukturelle Festigkeit des Rumpfes wurde effektiv verbessert

Während des Bauprozesses können gleichzeitig der Rumpf, Versteifungen, Sandwichstrukturen und andere Einsätze des Schiffes verlegt werden, wodurch die Integrität des Produkts und die Gesamtstrukturfestigkeit des Schiffes erheblich verbessert werden Material: Im Vergleich zum handgeklebten Rumpf können die Festigkeit, Steifigkeit und andere physikalische Eigenschaften des Rumpfes, der durch den Harz-Vakuum-Einführungsprozess gebildet wird, um mehr als 30–50 % erhöht werden, was dem groß angelegten Entwicklungstrend entspricht moderner FVK-Schiffe.

A2-Boot zur effektiven Kontrolle des Schiffsgewichts

Das durch Vakuumeinleitungsverfahren hergestellte FRP-Schiff weist einen hohen Fasergehalt, eine geringe Porosität und eine hohe Produktleistung auf, insbesondere die Verbesserung der interlaminaren Festigkeit, was die Anti-Ermüdungsleistung des Schiffes erheblich verbessert. Bei gleichen Festigkeits- oder Steifigkeitsanforderungen Das im Vakuumeinleitungsverfahren gebaute Schiff kann das Gewicht der Struktur effektiv reduzieren. Bei Verwendung des gleichen Schichtdesigns kann der Harzverbrauch um 30 % reduziert werden, der Abfall ist geringer und die Harzverlustrate beträgt weniger als 5 %.

A3 Die Qualität der Schiffsprodukte wurde wirksam kontrolliert

Im Vergleich zum manuellen Einfügen wird die Qualität des Schiffs weniger vom Bediener beeinflusst und es besteht ein hohes Maß an Konsistenz, unabhängig davon, ob es sich um ein Schiff oder eine Reihe von Schiffen handelt. Die Menge der Verstärkungsfasern des Schiffes wurde in die Form eingebracht entsprechend der angegebenen Menge vor dem Einspritzen des Harzes, und das Harzverhältnis ist relativ konstant, im Allgemeinen 30 % bis 45 %, während der Harzgehalt des handgeklebten Rumpfes im Allgemeinen 50 % bis 70 % beträgt, also die Gleichmäßigkeit und Wiederholbarkeit von Das Schiff ist viel besser als das handgeklebte Schiff. Gleichzeitig ist die Präzision des durch dieses Verfahren hergestellten Schiffes besser als die des handgeklebten Schiffes, die Ebenheit der Rumpfoberfläche ist besser und die manuelle und Material des Schleif- und Lackierprozesses werden reduziert.

A4 Die Produktionsumgebung der Fabrik wurde effektiv verbessert

Beim Vakuum-Einführungsprozess handelt es sich um einen Prozess mit geschlossener Form. Die während des gesamten Bauprozesses entstehenden flüchtigen organischen Verbindungen und giftigen Luftschadstoffe bleiben auf den Vakuumbeutel beschränkt. Nur in der Absaugung (Filter) der Vakuumpumpe und beim Mischen des Harzes, wenn eine kleine Menge vorhanden ist Im Vergleich zur herkömmlichen offenen Arbeitsumgebung mit manueller Paste wurde die Arbeitsumgebung auf der Baustelle erheblich verbessert und schützt effektiv die körperliche und geistige Gesundheit des relevanten Baupersonals auf der Baustelle.

B,Mängel der Verfahrenstechnik

B1Die Bautechnik ist komplex

Der Vakuumeinleitungsprozess unterscheidet sich vom herkömmlichen Handklebeprozess. Es ist notwendig, das Layoutdiagramm der Fasermaterialien, das Layoutdiagramm des Umleitungsrohrsystems und den Bauprozess im Detail gemäß den Zeichnungen zu entwerfen. Die Pflasterung Der Einbau von Verstärkungsmaterialien und das Verlegen von Umleitungsmedium, Umleitungsrohr und Vakuumdichtungsmaterial müssen vor der Harzeinführung abgeschlossen sein. Daher ist die Bauzeit bei kleinen Schiffen länger als bei der Handklebetechnik.

B2 Die Produktionskosten sind relativ hoch

Die spezielle Vakuumimporttechnik stellt hohe Anforderungen an die Durchlässigkeit von Fasermaterialien, die mit hohen Stückkosten Endlosfilz und unidirektionales Tuch verwenden können. Gleichzeitig werden Vakuumpumpe, Vakuumbeutelfolie, Umleitungsmedium, Entformungstuch und Umleitungsrohr und anderes verwendet Im Bauprozess müssen Hilfsmaterialien verwendet werden, und die meisten davon sind Einwegmaterialien, daher sind die Produktionskosten höher als beim Handpastenverfahren. Aber je größer das Produkt, desto geringer ist der Unterschied.

B3 Der Prozess birgt gewisse Risiken

Die Eigenschaften des Vakuumfüllprozesses bestimmen das einmalige Formen im Schiffbau, der hohe Anforderungen an die Arbeit vor dem Harzfüllen stellt. Der Prozess muss in strikter Übereinstimmung mit dem Prozess des Harzfüllens durchgeführt werden. Der Prozess ist irreversibel Nachdem die Harzfüllung begonnen hat, kann der gesamte Rumpf leicht verschrottet werden, wenn die Harzfüllung fehlschlägt. Um den Bau zu erleichtern und Risiken zu reduzieren, verwenden allgemeine Werften derzeit die zweistufige Vakuumformung von Schiffskörper und -skelett.

5. Schlussfolgerung

Als neue Umform- und Konstruktionstechnologie für FRP-Schiffe bietet die Vakuumimporttechnik viele Vorteile, insbesondere beim Bau von Schiffen mit großem Maßstab, hoher Geschwindigkeit und starker Festigkeit, die nicht ersetzt werden können. Mit der kontinuierlichen Verbesserung der Konstruktionstechnik von Vakuumharzimport, die Senkung der Rohstoffkosten und die steigende soziale Nachfrage, der Bau von FRP-Schiffen wird schrittweise auf mechanisches Formen umgestellt und die Harzvakuumimportmethode wird in mehr Fabriken weit verbreitet sein. Quelle: Composite Applied Technology.

Über uns

Hebei Yuniu Fiberglas Manufacturing Co., LTD.Wir produzieren und verkaufen hauptsächlich E-Typ-Glasfaserprodukte.Bei Bedarf kontaktieren Sie uns bitte kostenlos.

Zeitpunkt der Veröffentlichung: 15. Dezember 2021